LA CORROSIONE NELL’ACCIAIO CORTEN

Ben ritrovati! Nell’articolo di oggi esporrò i risultati di un semplice “esperimento” che ho condotto su una lastra di acciaio corten per determinarne la tendenza all’ossidazione. Non si tratta di nulla di particolarmente complesso ed i risultati che ho ottenuto sono stati una conferma di quanto avevo già appreso sul lato teorico.

Prima di tutto inquadriamo di che materiale stiamo parlando.

L’acciaio corten è stato brevettato negli U.S.A. nel 1933 dalla United States Steel Corporation e le sue caratteristiche principali, per le quali se ne fa largo uso tutt’oggi, sono l’elevata resistenza alla corrosione (corrosion resistance=cor) e l’elevata resistenza meccanica (tensile strenght=ten), il tutto abbinato ad una gradevole colorazione bruna assunta dai suoi ossidi che gli conferiscono una buona qualità estetica.

La resistenza alla corrosione di questo tipo di acciaio è dovuta proprio alla formazione di tali ossidi i quali, creando una patina uniforme aderente al substrato, rallentano il progredire della corrosione. Questo fenomeno è detto autopassivazione. Il processo di formazione dello strato di ruggine, tuttavia, necessita di ben precise condizioni atmosferiche: esposizione all’aria, alternanza di cicli di bagnato e asciutto, assenza di ristagni d’acqua o di contatto permanente col terreno o con la vegetazione. Se non sussistono queste condizioni, il film protettivo non si forma ed il materiale si comporta come un normale acciaio al carbonio, corrodendosi.

Per quanto riguarda la resistenza, si tratta di un acciaio da carpenteria con resistenze allo snervamento comprese tra 235 MPa e 355 MPa e la norma UNI EN 10025-5 lo designa con la lettera W (resistenza migliorata alla corrosione atmosferica).

Veniamo ora al semplice esperimento che ho condotto e nel seguito vi spiegherò perché lo ho condotto.

Da un carpentiere mi sono fatto ritagliare una lastra di acciaio corten di dimensioni 30×4 cm, all’incirca, spessa 5 mm. Successivamente un lato della lastra lo ho smerigliato togliendo lo strato di calamina (ossido nero che si forma sulla superficie dei prodotti siderurgici durante le lavorazioni a caldo), mentre l’altro lato lo ho lasciato intatto.

Il 18 novembre 2017 ho infisso la lastra nella terra vegetale lasciandola sporgere per metà lunghezza. In questo modo le due superfici della lastra (con calamina e senza calamina) presentavano due tipi di esposizione diverse (a contatto col terreno ed a contatto con l’aria) dando origine a quattro zone:

1 – Smerigliata, a contatto col terreno.

2 – Smerigliata, esposta all’aria.

3– Con calamina, a contatto col terreno.

4 – Con calamina, esposta all’aria.

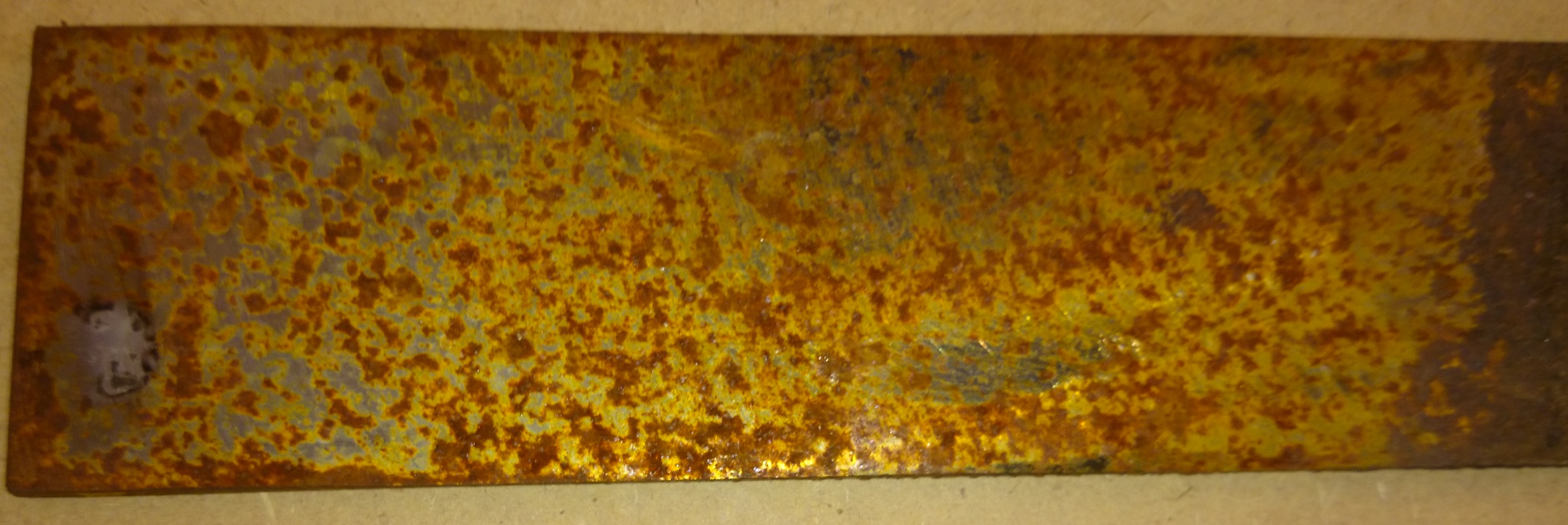

Fino al 28 settembre 2018, il terreno con la lastra infissa sono rimasti all’aperto, esposti agli agenti atmosferici. Dopo oltre 10 mesi, quindi, ho estratto la lastra e l’avanzamento della corrosione nelle quattro zone è visibile nelle seguenti foto.

Come si può notare, la calamina ha rallentato la formazione degli ossidi in quanto la superficie smerigliata presenta un’ossidazione maggiore. Inoltre, l’ossidazione è più uniforme sulla superficie smerigliata. La differenza fondamentale, tuttavia, la si può riscontrare tra la parte esposta all’aria e quella interrata. La parte esposta all’aria presenta uno strato di ruggine sottile, mentre la parte interrata presenta uno strato di ossido spesso e poroso.

Per valutare lo spessore dello strato di ruggine, ho levigato le superfici utilizzando della carta vetrata con grana 180 ed il risultato è quello rappresentato nelle foto seguenti.

Come si può notare, le superficie che erano esposte all’aria sono tornate lisce e lo strato di ossido è stato completamente rimosso. Nelle medesime condizioni, la patina protettiva è pronta a riformarsi. Le superfici che erano a contatto col terreno, invece, hanno assunto un aspetto butterato, sintomo che l’ossidazione ha intaccato uno spessore maggiore. Per rimuovere completamente la ruggine sarebbe ora necessario smerigliare le superfici.

Questo semplice esperimento conferma quanto esposto nelle premesse: la formazione dello strato di ruggine protettivo avviene solo dove la superficie è esposta all’aria e soggetta ai cicli di bagnatura ed asciugatura. Dove ciò non accade, l’acciaio si corrode come un normale acciaio al carbonio. Inoltre, la patina protettiva protegge gli strati sottostanti e, una volta rimossa, la superficie dell’acciaio torna ad essere uniforme come in origine.

Infine, voglio spiegarvi perché ho voluto condurre questo semplice esperimento.

Un paio di anni fa fui contattato da una persona che aveva l’esigenza di realizzare una struttura in acciaio nei pressi di uno specchio d’acqua che subiva delle escursioni di livello importanti nel corso dell’anno. Esisteva già una bozza del progetto ed una valutazione dei costi che però si erano rivelati troppo alti, tanto da costringere il committente ad abbandonare il progetto. Il 48% dell’importo dei lavori era destinato alla carpenteria metallica in acciaio corten. Furono valutate delle soluzioni alternative, ma alla fine nessuna avrebbe dato le garanzie di resistenza e durabilità che erano richieste. Si creò una situazione di stallo. Siccome io ero già intervenuto in una zona vicina realizzando una struttura in acciaio parzialmente immersa, fui interpellato e proposi di utilizzare l’acciaio zincato. Visto il pH basico dell’acqua risultante da delle analisi chimiche che avevo a disposizione, la struttura avrebbe avuto una durabilità elevata, come richiesto. Mi sentii di sconsigliare l’uso dell’acciaio corten adducendo come giustificazione che la formazione della patina protettiva di ossido necessitava di condizioni al contorno ben precise che ritenevo non essere presenti nella zona dove erano previsti i lavori. In particolare, la presenza di vegetazione, la mancanza dell’esposizione al sole di una gran parte delle strutture e la loro immersioni in acqua per vari mesi all’anno, ponevano grossi dubbi riguardo l’autopassivazione dell’acciaio. Inoltre, l’acciaio zincato avrebbe permesso di rientrare nel budget previsto dal committente.

Per curiosità, decisi allora di fare delle prove con una lastra di corten e ne è uscito quanto descritto in precedenza. Mi rimane però un dubbio. La lastra che ho utilizzato nella prova, all’origine, non era ossidata, quindi era plausibile che sulla parte interrata non si sarebbe formata la patina protettiva, mentre sulla parte esposta all’aria si sarebbe formata. Al contrario, come si sarebbe evoluta l’ossidazione se la lastra in origine fosse già stata ricoperta dallo strato di ossido protettivo? Nella fattispecie, immaginiamo di realizzare una struttura in corten già ossidato che venga parzialmente sommersa dal terreno ed immersa in acqua dolce per vari mesi all’anno. La patina di ossido verrebbe dilavata? Quali differenze riscontrerei tra la parte immersa/interrata e quella emersa? Avete esperienze a riguardo? Ho in mente di eseguire anche questa prova, ma vi sarei grato se nel frattempo voleste condividere la vostra esperienza. Datemi un riscontro.

Mi trovate anche su Telegram (https://t.me/giampaoloberetta) dove ho aperto un canale nel quale ti parlo della mia attività e condivido informazioni (https://t.me/inggiampaoloberetta).

Se poi volete leggere gli altri articoli del mio blog è sufficiente che andiate nella pagina dedicata del mio sito.

Un’ultima cosa. Ringrazio il sig. Graziano Garribba per la fornitura della lastra. Ecco come trovarlo in internet:

https://www.facebook.com/gfergarribba/

Ciao e grazie!

Buonasera,

avendo il mio terreno più alto di quello a fianco e non potendo costruire muri in cemento, per impedire al terreno di scendere verso quello vicino ho realizzato un muretto di contenimento con delle lastre di corten. Da un lato quindi esse sono completamente all’aria, mentre dall’altro sono per 3/4 ricoperte di terra. Avendo avuto una certa fretta, non ho tolto la calamina prima della posa. Vorrei chiederle un parere sul cosa fare anche per una questione estetica della parte all’aria: togliere la calamina con dei prodotti chimici per far si che lo strato ossidato si formi subito o lasciare la calamina? Se meglio toglierla, è necessario per forza usare quei prodotti decappanti che si trovano facilmente in internet ma con un costo non indifferente,o è sufficiente un acido di tipo domestico diluito?

Grazie, Roberto

Buona sera,

le sconsiglierei l’uso di acidi. Se vuole velocizzare il processo di ossidazione, potrebbe rimuovere la calamina con una sabbiatura oppure con una smerigliatrice. Quest’ultima soluzione è la più “casalinga” nel senso che basta la smerigliatrice con qualche disco e molto lavoro. Entro breve tempo vedrà formarsi lo strato di ossido che lascerei procedere naturalmente, senza l’uso di acceleranti. Se non toglie la calamina, il processo sarà più lento e meno omogeneo.

La ringrazio.

Buona giornata.